CNC-ROUTERS: LA MAGIA DEL TUBO VÓRTEX

28 de julio de 2020

¿Cuáles son las ventajas del empleo de tubo vortex para enfriamiento puntual industrial? Entre otras, evita la dilatación de piezas a causa del calor –algo muy común en el maquinado de plásticos y metales blandos–.

Por Nicolás V. Castiglione (Docente del Curso de Operador de CNC-Routers, Diseñador, Especialista GED | FADU – UBA)

Le agradezco a los lectores que se comunicaron para consultar sobre las alternativas de enfriamiento detalladas en el último número de la Revista Letreros; especialmente por el funcionamiento del inyector de aire frío. Por esa razón ampliaremos sobre ese tema en esta nota. Los alumnos del curso de operador de CNC-Routers manifiestan mucho interés en esta opción económica para refrigeración.

Historia

A mediados del siglo XIX el físico escocés James Clerk Maxwell, efectuando estudios en relación con la teoría cinética de los gases, formula la diferenciación y selección entre moléculas de gas a distinta temperatura y la separación de estas en moléculas frías y moléculas calientes (demonio de Maxwell).

Durante los años ‘20, el francés Georges J. Ranque advirtió lo que hoy se conoce como efecto Ranque-Hilsch (la división de una corriente de aire en dos corrientes, una fría y otra caliente) mientras estudiaba flujos de aire para un proyecto industrial, iniciando luego el desarrollo técnico del tubo.

Finalmente, en 1945, el físico alemán Rudolf Hilsch perfeccionó el diseño, publicó un paper en referencia al dispositivo llamándolo tubo de vórtice; también suele denominárselo: tubo Ranque, tubo Hilsch, tubo Ranque-Hilsch, tubo Maxwell o tubo vortex.

Vortex es un concepto derivado del latín; y en el idioma inglés la palabra “vortex” se utiliza para referir a un flujo rotando en sentido de espiral como un remolino o torbellino, su traducción al castellano es “vórtice”, pero, aunque vortex no está incluida en el diccionario de la Real Academia Española, el vocablo es empleado por algunos autores hispanos con tilde en la primera sílaba “vórtex”.

Tubo Vórtex

Utiliza aire comprimido filtrado y una cámara de expansión (con diferente diseño y geometría según marca y modelo) para producir aire frío destinado al enfriamiento localizado puntualmente en procesos industriales. Es portátil, durable, liviano y pequeño, de una longitud promedio de 200 mm. El uso de este accesorio elimina la dilatación de piezas a causa del calor, más común en el maquinado de plásticos y metales blandos ofreciendo un mejor acabado de bordes y prolongando la vida útil de las fresas, mediante un proceso limpio, no contaminante para el medio ambiente.

Este sencillo dispositivo tiene la capacidad de producir un flujo de aire muy frío y otro flujo de aire muy caliente a partir de un flujo de aire comprimido ordinario, requerimiento suficiente para tareas con CNC-Routers; para otras condiciones puede inyectarse oxígeno.

Muy ingenioso, no posee componentes mecánicos ni partes móviles, ni consume energía eléctrica para funcionar, no requiere mantenimiento, ofreciendo una solución de bajo costo a los problemas de temperatura.

Si bien es habitual observar a los tubos de vórtice en aplicaciones de enfriamiento, de la misma manera se pueden destinar para calefaccionar en el caso de ser necesario para otras funciones.

Se aplica en tareas de tornería, afilado, soldadura, etc. No requiere mayores cuidados para el operador que el de utilizar un protector auditivo si el modelo de vortex no incluye silenciador. Es importante evitar la obstrucción del conducto, por lo tanto, el aire inyectado tiene que ser limpio y sin impurezas, impidiendo que la condensación de vapores produzca gotas de agua que se congelen dentro del tubo en contacto con el aire frío.

Unidades de medida

Los valores suministrados son aproximados y a título de referencia, se debe considerar que pueden variar de acuerdo con el modelo o el fabricante. El giro del vórtice dentro del tubo llega a alcanzar una velocidad de 1.000.000 RPM. La temperatura de la corriente de aire frío está próxima a los -40°C / -50ºC y la de aire caliente a los 110°C / 130ºC.

Se han obtenido flujos de aire hasta los 1000 lts/min. La capacidad de enfriamiento promedio es de 1000 Kcal/h. aunque algunos fabricantes logran duplicarla holgadamente. La presión de aire comprimido se puede fijar entre 70 y 100 PSI.

Principio de funcionamiento

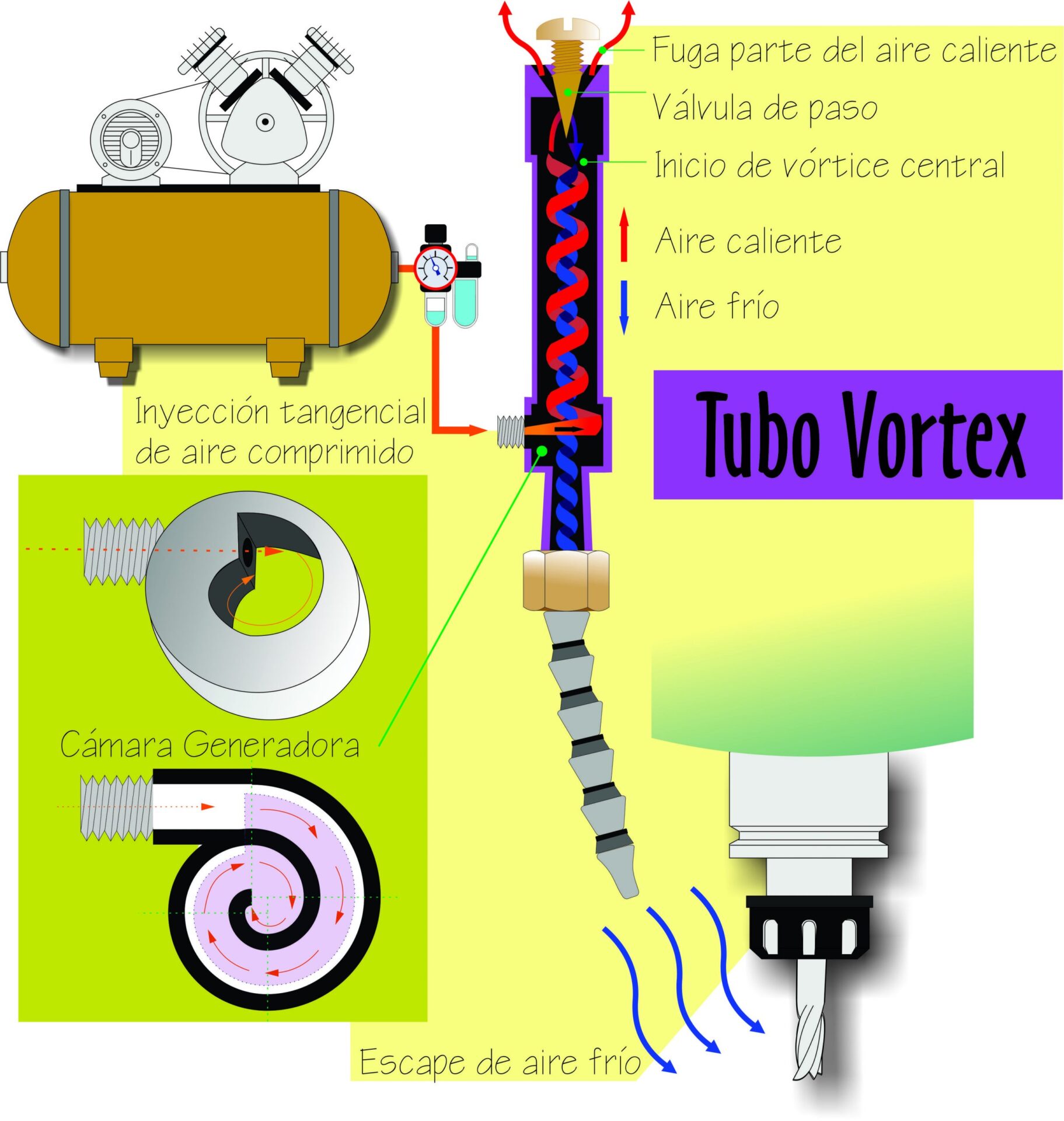

El aire comprimido enviado por un compresor ingresa tangencialmente a la cámara de generación del tubo, comenzando a girar en alta velocidad produciendo un vórtice en su interior.

El aire se calienta sobre las paredes internas del tubo conduciéndose hacia un extremo en el cual se encuentra una válvula de control de paso con remate cónico, ajustada para dejar escapar parte del aire caliente.

El resto de la corriente de aire produce un segundo vórtice que gira a través del centro del primero, enfriándose mientras se dirige hacia el extremo opuesto del tubo.

Las características varían de acuerdo con el tipo de gas inyectado. La temperatura y flujo de aire (frío/caliente) permite modificarse según el ajuste y las propiedades de la válvula de control de paso utilizada; también recambiando el generador en el tubo o alterando la presión/caudal de entrada de aire.

Un tubo vortex se consigue adquiriendo unidades profesionales normalizadas en distribuidores oficiales, pudiendo incluir adicionalmente kits con optimizadores como filtros, silenciador, manguera flexible articulada, generadores modulares intercambiables, termostato, base de anclaje, etc. o ser construido por el mismo usuario de la máquina como se detalla en la clase correspondiente del curso de operador de CNC-Routers.

Las marcas mencionadas en esta nota

son registradas por sus titulares.

Para más información sobre la nota pueden

ponerse en contacto por mail a info@cnc-routers.com.ar

Cel. / WhatsApp: +54 9 11 6706-3627